精益生产之线平衡(Line Balance)改善的方法

发布时间:2022-05-24 浏览: 次

精益生产之线平衡(Line Balance)改善的方法

Written by 深圳市方圆智汇科技有限公司

生产线平衡的基本原则如下:

通过调整工序的作业内容来使各工序作业时间接近或减少它们的偏差!

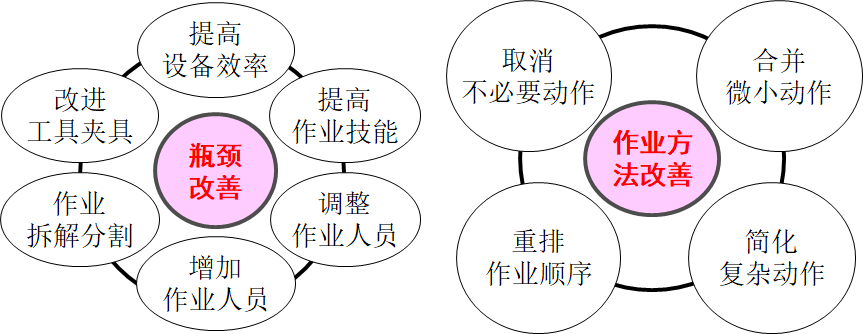

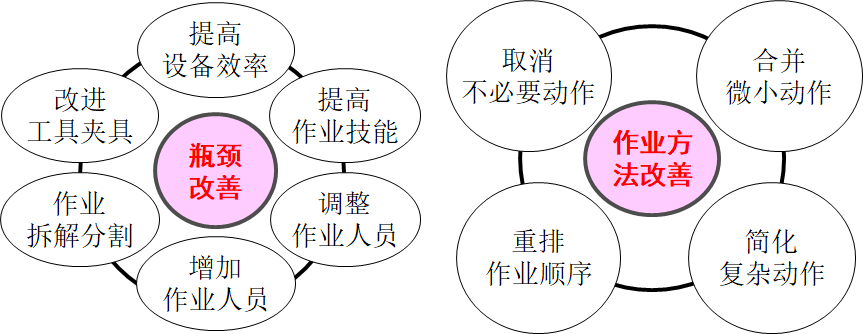

- ▶对瓶颈工序进行作业改善,如:合格率、生产效率、设备故障率;

- ▶增加瓶颈工序的作业资源数;

- ▶分解瓶颈工序的作业内容;

- ▶减少非瓶颈工序作业资源数;

- ▶合并相关工序,重新排布生产工序流程或更改工艺布局;

- ▶分解作业时间较短的工序,把该工序安排到其他工序中;

- ▶增加作业人员,只要平衡率提高了,人均产量提高了,单位成本也随之下降。

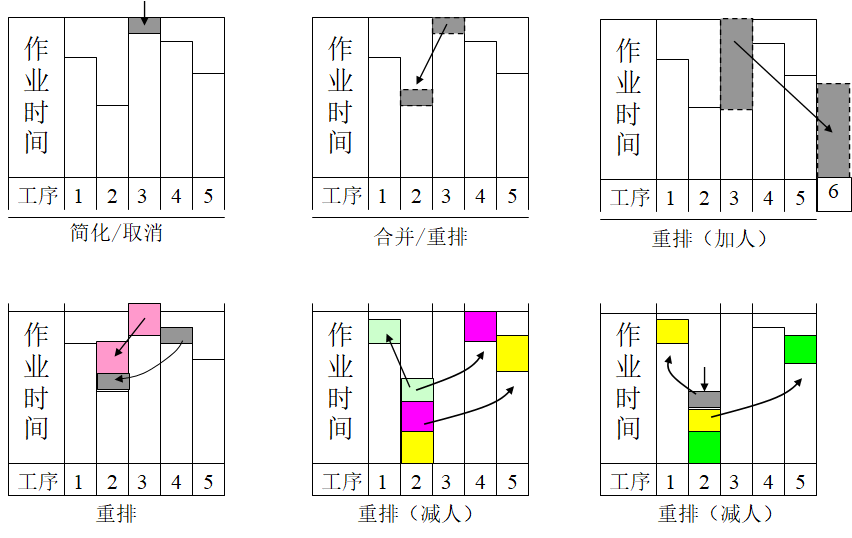

生产线平衡的改善方法图示:

生产线平衡的改善方法:5W1H

通过5W1H系统地分析工艺流程安排的合理性和必要性;

5W1H:

- ▶What(什么)

- ▶Why(为什么)

- ▶Where(何地)

- ▶When(何时)

- ▶Who(谁)

- ▶How(怎么)

例如:这个员工正在做什么?为什么要做?可不可以不做?为什么要在这里做?能不能在其他地方做?为什么要现在做?能不能以后做?为什么一定由他来做?能不能由其他人做?他做得怎么样?有没有做得更好的?

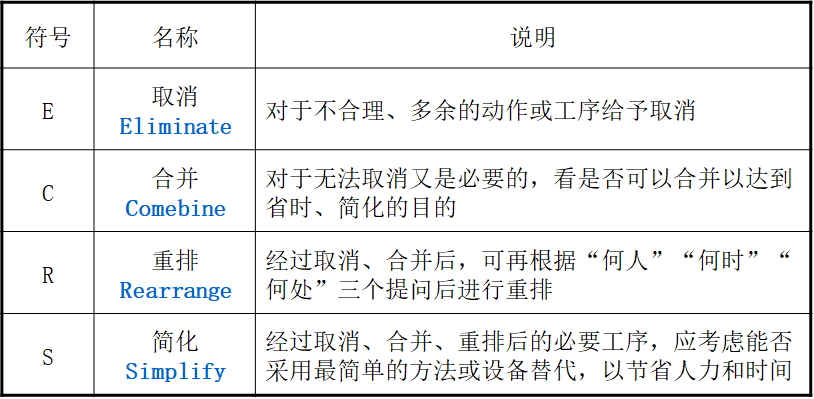

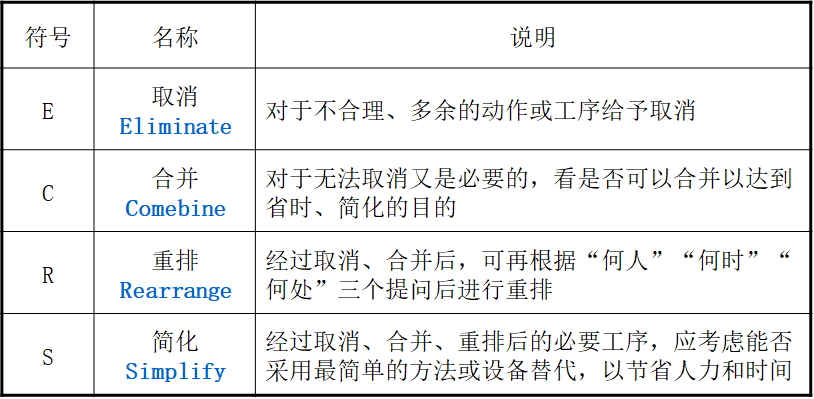

生产线平衡的改善方法:ECRS法则

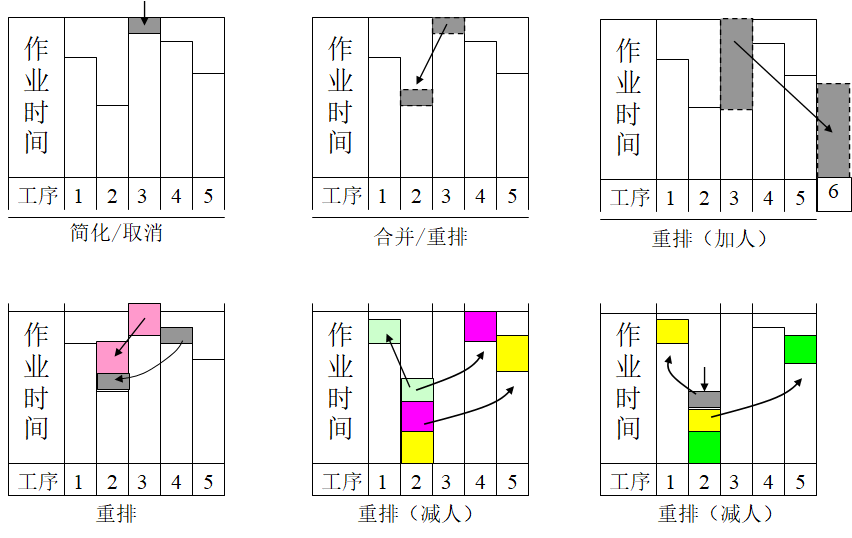

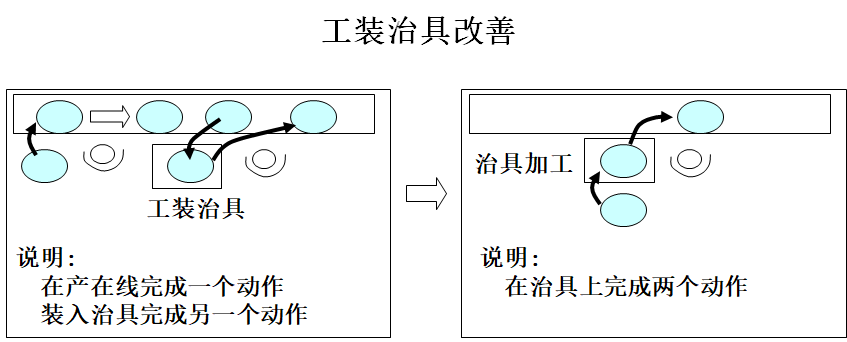

以上ECRS法则,具体可通过下列图片来说明生产中如何运用改善:

生产线平衡的改善方法:平衡手法

- ▶工时测量

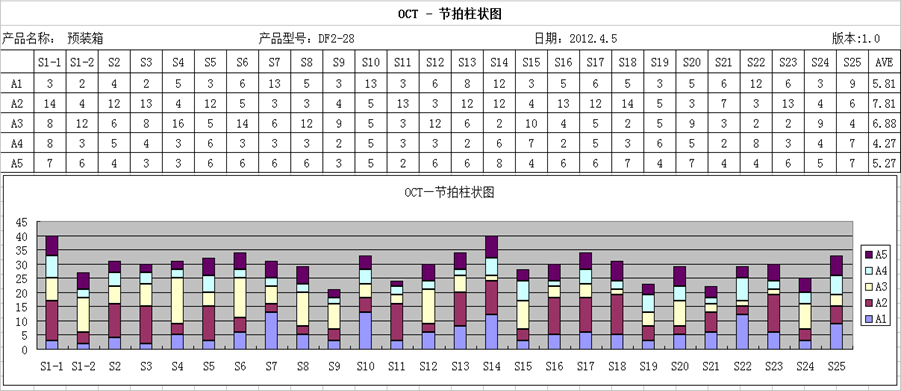

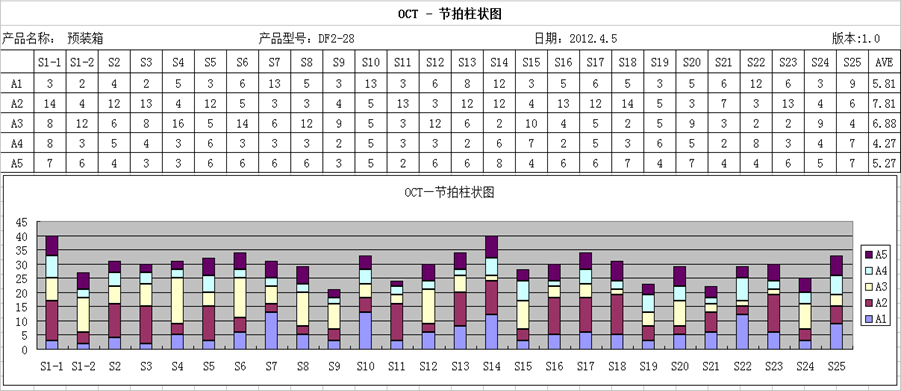

- ▶山积表/山积图(OCT — 节拍柱状图)

- ▶程序分析和改善

- ▶损失分析

- ▶作业条件改善

- ▶打破平衡

工时测量流程:

- →选定测量工序:选定工序,阅读SOP和观察作业人员操作,了解该工序的全部操作内容,并询问作业人员加以确认;

- →拆解动作:将该工序动作拆解成若干个单一的操作内容,并填入《时间观测记录表》;

- →时间测量: 测量分解动作的时间,每个动作测量时间至少5次;测量人员应该站在作业人员斜后面1米以外,必须能看清楚全部作业人员的全部操作动作;测量过程不能打扰作业人员的正常操作,和引起作业人员的紧张;

- →数据和信息记录: 测量过程中判断作业人员的速度水平,如实记录时间数据,不能修改测量数据;若有其他特殊情況,要如实记录;

- →数据处理和计算: 时间测量完后,对数据进行整理和计算,补充测量异常或错漏的数据;计算可信度95%所需的样本数量,补充测量不够的样本数量;

- →资料分析和处理: 对测量的所有数据和资料进行分析,对比ST的差异程度,解决发现的问题;如果分析发现标准时间制定不当,要及时修改,必要的时候调整工艺流程;

山积表/山积图(OCT — 节拍柱状图):

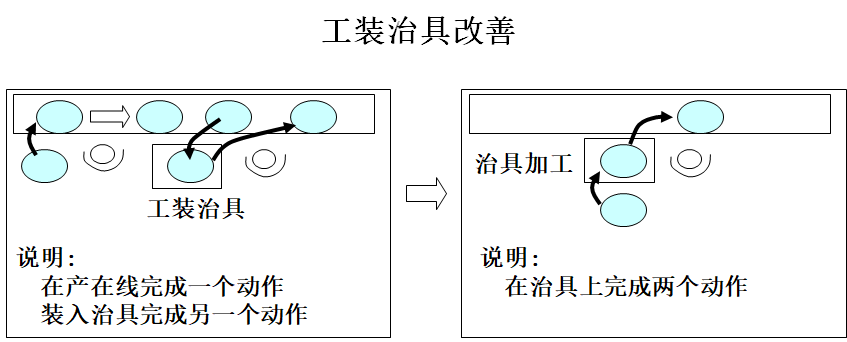

作业条件改善:运用自动化、复合模具/工装/夹具、IE七大手法等

平衡改善过程中的注意事项:

- ▶需要同样工具和机器的作业要素可分配在同一专用设备工序内;

- ▶作业要素相同或前后相近的应尽量分配在同一工序;

- ▶不相容的作业尽量不分在同一工序;

- ▶必要时可对关键作业,增加操作人数或改用更有效的工具/设备以缩短其作业时间,提高平衡率;

- ▶生产线补进新手时,因新手对工作不熟悉,在配置上需特别注意,否则会造成严重的不平衡致使产量大幅下降;

- ▶采用ECRS法则进行改善时的优先顺序为:“取消”不必要的动作或工序(第一选择);“合并”微小动作(次选);“重排”作业工序或动作(第三选择);“简化”复杂动作或工序(最后选择)

生产线平衡的应用范围:

- 1、客户需要量上升,节拍时间加快

- 2、客户需要量下降,节拍时间减慢

- 3、减少人员,节拍不变

- 4、减少人员,节拍加快

- 5、时间分析动作改善后,线平衡调整

拉动式生产

拉动式生产