文章来源:深圳市方圆智汇科技有限公司

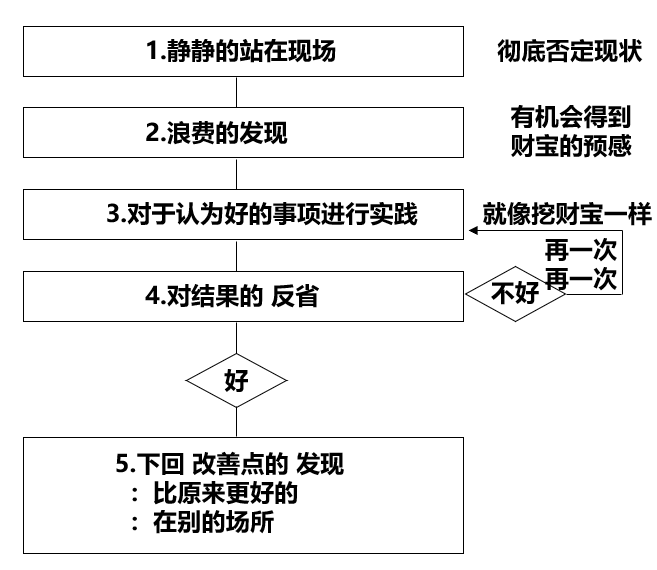

1. 精益生产七大浪费改善的顺序

2. 七大浪费查找方法

发现七大浪费的五大要点

要点 1. 3现原则

1现:去现场

2现:看现物

3现:分析现象(现实)

要点 2. 对作业的反问(What)

- 反问那个作业是什么

要点3. 追究功能(Why)

- 反问 为什么 要做那作业

要点4. 除本质功能外 全部是浪费

认识作业中的本质功能,对附加的作业 可以认为全都是浪费

要点5. 对浪费的反问(5Why)

对浪费作业重复5个为什么,发现真正的浪费。

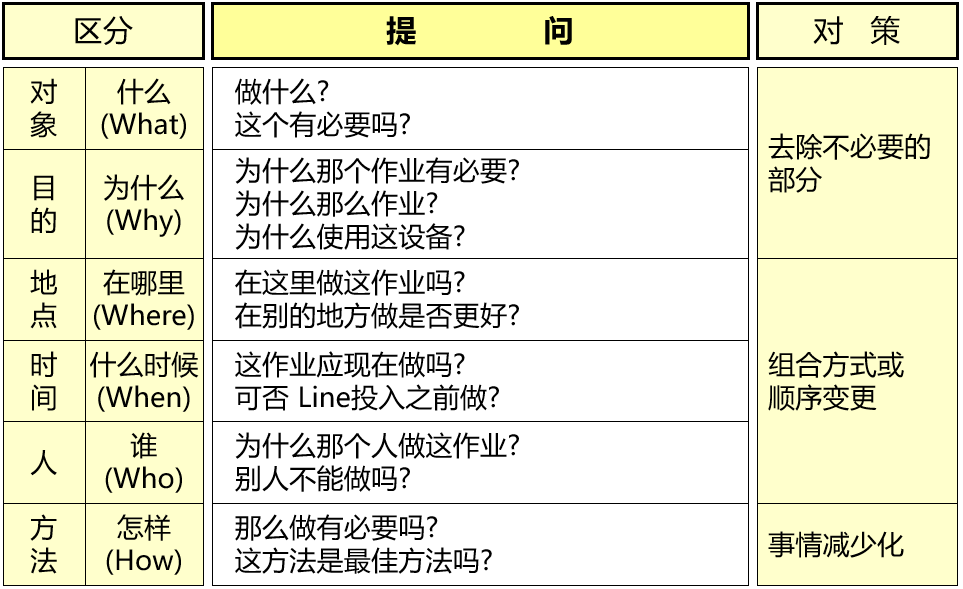

运用(5W1H)查找精益生产中的七大浪费

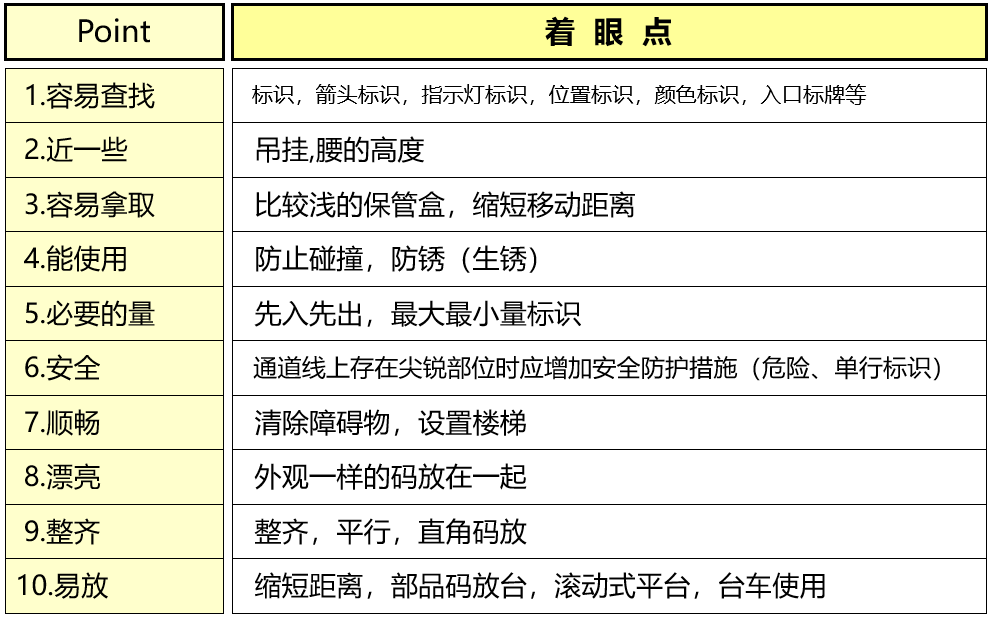

寻找精益生产七大浪费的10大着眼点

3. 改善浪费的思想

改善是我做的,这改善改变着我

什么使我困难,这就是改善的开始

烛光般的改善,可以带来阳光般的成果

想法是提案,实践就是改善

4. 浪费改善的姿态

※日本的丰田汽车

『工厂的改善是从观察作业者作业方法开始的』

『因为那里无需费用』

※ 通过改善取得的5种体制改变

1. 确认什么是问题点的体制.

2. 重视计划的体制.

3. 重视过程的体制.

4. 指望重点的体制.

5. 全员向往系统的体制.

要有自觉向上的本能欲望

※丰田的领导人指出:

改善是对现状着手比现在更好、更安全、更便宜,产生某种附加值的活动改善必有成果。如果停止活动那就没有意义,单纯的盲然的继续活动没有很大的结果。设定高的目标,自身锻炼当中以肯定取得高成果的心态不断的追求高的成果。

※每日 1%改善

我国工商部的一位高级官员在几年前访问过日本。在访问的众多机关当中,对于制造文具类的小型企业后感触特别深,因为他们的生产设施基本都是自动化。

同时自己心里也在想,我国的中小企业也应该达到这种水平,于是问道:“请问备一套这种自动化设备需要多少钱?“但回答是”没有花钱。但我问其原因时,他们说是自己动手做的,所以相当于没有花钱。这个单位没有博士,硕士联大学生都很少,主要是依靠工人出身的职工经过10多年的努力,一个一个落实了自动化。

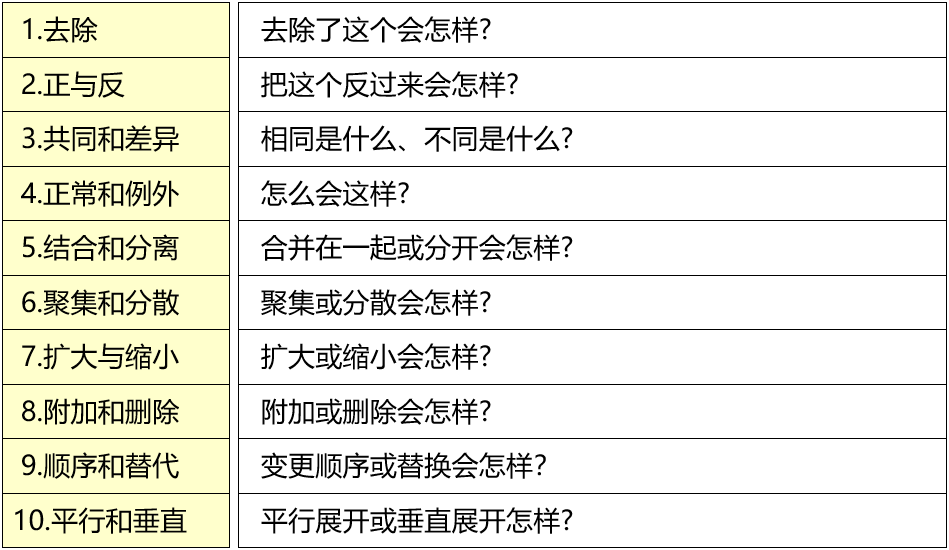

改善精益生产七大浪费的十大思考方向

管理者不该说的话

·这个程度谁都知道

·到现在为止没有试过,会不会不可能

·以前我试过不行,明明不行

·这个现在落伍了

·不可能这样计算的

·计划实在太多了,我建议下次有机会再说好了

·改天再找你谈话吧

·暂且维持这样的现状吧

·为什么换呀?不是做的好好儿的吗

·这是规定,不行

·这是技术部门的问题

·那样的想法 领导也不会同意的

·在我们公司是不行

·你可能不知到

·想法很好但没有预算

……

5. 消除七大浪费改善的实行

1)彻底的作业改善

想现在的方法是最坏的,工程的部品量大幅度的下降,然后观察作业者的动作

实施顺序

(1) 部品的库存减少一半

(2) 观察人们的动向

- 区分主作业和附作业

- 附作业:箱子管理,修正作业,待机,运输,移动

(3) 分类可能改善的浪费

(4) 首先实行改善(现场改善不去做时不会了解的)

- 分开作业的量

- 更换物品的配置

- 设置简单的物品台

(5) 要保持改善成果,不要再回到以前

- 如果不合理要再次改善

- 决定的要完全严格遵守.

2) 标准作业

- 要有效地组合人,物品,机械,使产品的品质提高,降低成本,提高产量. 此外,

- 为了安全的生产制定工作方式,成为改善作业的根本!

- 重视设计标准作业,以人的活动为中心.按照事情集中度做连续单位作业每有

- 浪费的顺序进行有效的生产.

- 设定周期时间,决定作业顺序,标准材料供给3要素为基础.

- 标准作业与作业标准互相联系,以标准化的作业减少现场浪费

3)工程改善

(1) 使作业者动作最少化

(2) 提供最便利的作业姿势

- 没有腰部动作,与作业台的高度符合

- (胳膊)角度在90度以内(水平),高度在肩以下,作业工具距离(20cm)

(3) 工程间距离及工程间资材最大限度安排在近处

(4) 排除空搬运

(5) 按照工作顺序适当摆放工具

(6) 不要进行双重动作

(7) 强调使用双手作业

(8) 比起人力,使用重力和动力

(9) 比起并列,要向串连式流动

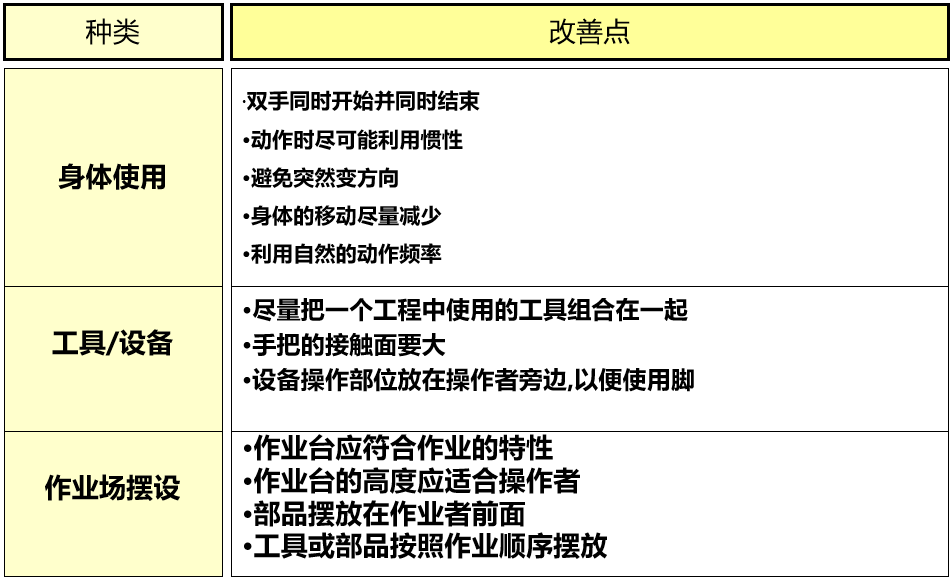

4)动作经济的原则

5)改善的原则1

(a) 考虑人的适应性

①肉眼的判别能力

- 照相机的快门移动点的读取

☞ 1,2…5,6(多)快速的看

②手的移动方法

- 手向外面动的动作比较便利

- 通常在前方拉到近处的动作比较方便

- 双手同时开始同时结束

- 双手向左右对称的方向移动

身体对称的话消耗的卡路里少

- 显像管很重,重的话就非常的费力

- 同样的重量用双手举就轻了

6) 改善的原则2

(a)量的分配和质的分配

①同样的事情分2个人做更快(量)

②根据事情难易度的不同,来制定担当者(质)

谋求技能的平衡

对于单纯反复作业的单调和倦怠.

(b)水果罐头

在水果罐头工厂因雇用了小时工,不良的散布很大.

通过熟练工负责重要工程的担当作业,不良下降到15%,

不良率50%下降

(c) 手的作用工具化

-搬运: 伸出手.抓住,搬运,放下

-作用:维持,变换方向.

弥补手不足的部分:夹具(jig), 镊子,绣针 , Ski

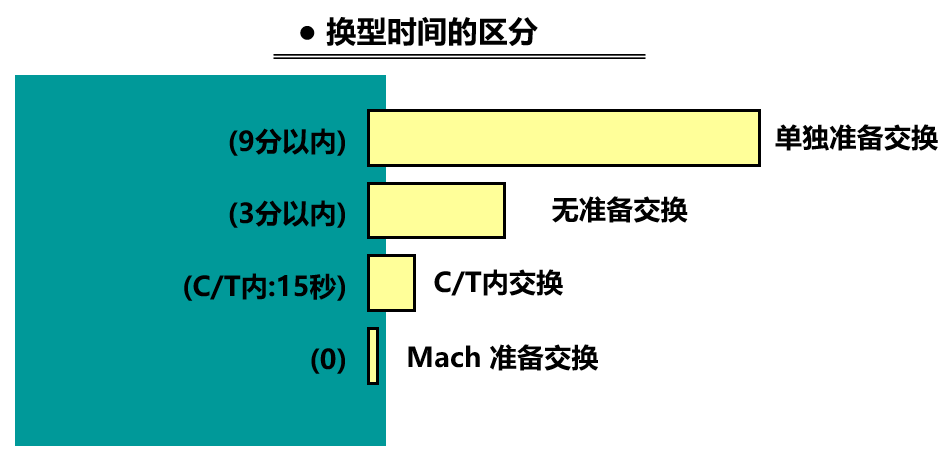

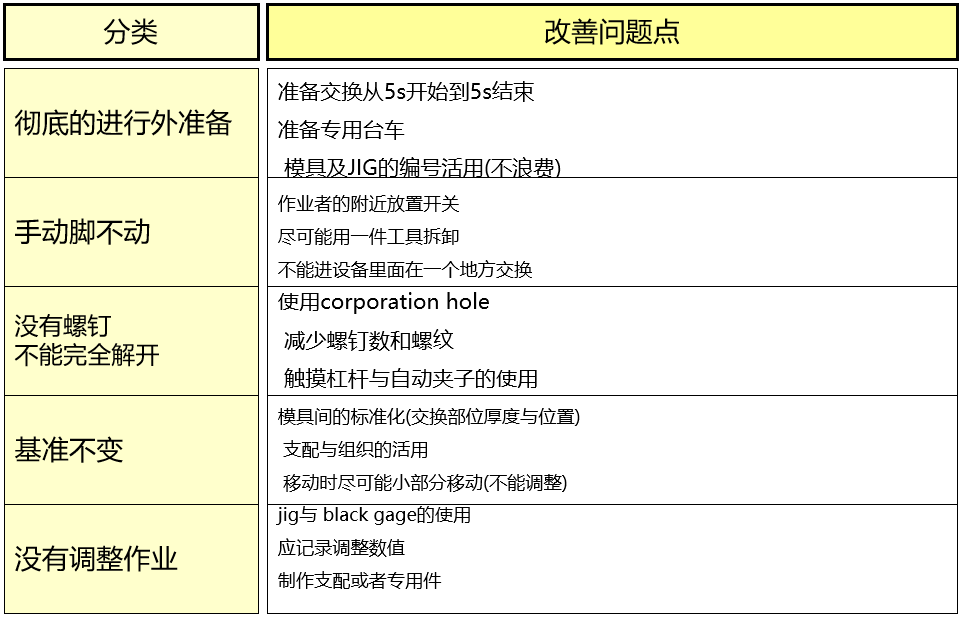

7) 换型时间的缩短

换型时间是指现在的型号结束,下一个型号良品出来为止的时间

8) 单个准备交换

9) 组立的换型准备作业

工程中不应有再工,争取能进行同时生产2个型号的工程

改善方法:

(1)Line换型Unit(同步)化

(2)减少螺丝的个数,换型时不使用工具

(3)换型5分钟前投入下一个型号的部品

- 这个时候要放好标识”XXX型号”的看板

- 工程中直接使用纳品的BOX

(4) 基本上没有部品及工具的交换为好

- 制作能放置两种型号的放置台

- 在部品前面拿和使用小型箱子

- 建立空箱子处理的系统

(5) 进行作业台,工具等交换

- 作业台,工具与SET化的作业台

10)部品放置台改善

根据型号别多种部品与JIG一致化 防止误作业,在前方能抓取的经济性动作实现.

11) 部品搬运的系统化

仅提供剩下最少量部品的时候到下次搬运时间段内的使用量

12) 取部品

叉车运输时可能会产生等待的浪费,所以核心是把搬运流水线化。

电子期刊

电子期刊