文章出处:深圳市方圆智汇科技有限公司

浪费的定义

没有帮助的、没有利益的、没有附加值的

精益生产中所指出的浪费,和大家日常生活中所提到的浪费有着截然不同的含义,在精益生产中浪费的定义即:在工业生产中,凡是不能直接创造出价值的一切活动,均视为浪费。

浪费因人和看的角度而不同。为了让所有人同样的看到浪费,所以需要进一步认识浪费是什么,培养出一颗善于发现浪费的眼睛(提高发现浪费的能力)。

浪费的种类

为了利于区分和做精益生产改善,精益生产将浪费划分为七大浪费

1. 库存的浪费

2.搬运的浪费

3.等待的浪费

4.制造(加工)自身的浪费

5.动作的浪费

6.过量生产的浪费

7.不良品的浪费

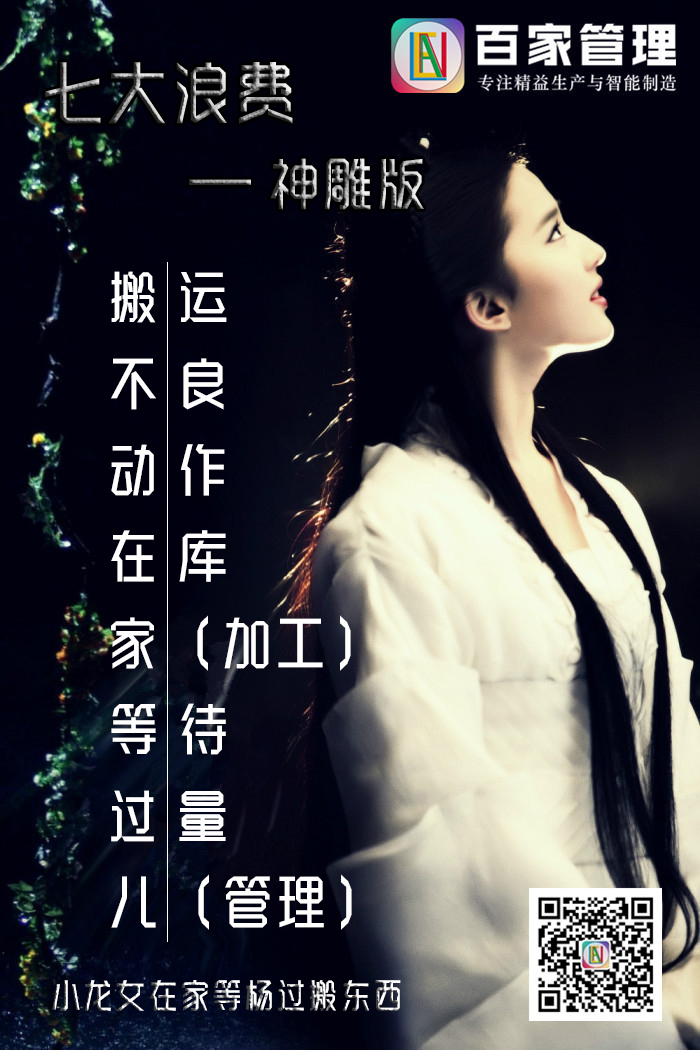

七大浪费的记忆口诀:

搬不动在家(加)等过儿

口诀里面的“搬”是指搬运的浪费,“不”是指不良品的浪费,“动”是指动作的浪费,“在”是指在制品的浪费,“家(加)”是指加工本身的浪费,“等”是指等待的浪费,“过”是指过量生产的浪费,“儿”可以理解为管理上的浪费(儿子不懂事、不听话,需要管理)。

1)库存的浪费

精益生产会认为生产工厂发生库存,虽然有资产价值但资金的流通性不好,所以是浪费 。

主要因素表现为:管理者为了自身的工作方便或本区域生产量化控制一次性批量下单生产,而不结合主生产计划需求流线生产所导致局部大批量库存。

库存的浪费- 原因与改善方向

产生浪费的原因:

-“库存是理所应当”的错误意识

-设备布局不好

-批量性生产

-先行生产

消除浪费的对策:

-对于库存的意识改变

-U字形生产

-平均化生产

-生产精通化

-看板的彻底管理

-准备、交换标准化

2)搬运的浪费

精益生产会认为搬运是作业时有必要, 但是搬运本身不产生附加价值所以是浪费。

主要因素表现为:车间布置采用批量生产,依工作站为区别的集中的水平式布置所致。(也就是分工艺流程批量生产),无流线生产的观念。

搬运的浪费-原因与改善方向

产生浪费的原因:

-工厂布局不好

-LOT生产

-单技能

-坐着作业

-活性度低

消除浪费的对策:

-U字型布局

-流动生产方式

-多技能化、站着作业

-Suit方式运用

3)等待的浪费

精益生产会认为在很多种工程上发生,因没有作业的Work而等待,工序间衔接不流畅而发生的等待,等等都视为等待的浪费。

主要因素表现为:作业不平衡,安排作业不当、待料、品质不良等。

等待的浪费-原因与改善方向

产生浪费的原因:

-设备放置的弊端

-全工程的trouble

-能力的 Un balance

-大Lot生产

消除浪费的对策:

-标准化生产

-产品别放置

-防止失误装置

-自动化

-Cycle内准备交换

4)加工的浪费

精益生产会认为过盈设计或加工方法的问题导致进行没有必要多余的工作视为加工本身的浪费。

主要因素表现为:管理者认为制造过多与过早能够提高效率或减少产能的损失和平衡车间生产力。

加工的浪费-原因与改善方向

产生浪费的原因:

-工程顺序检讨的不足。

-作业内容检讨的不足。

-工具不好。

-原材料未检查

消除浪费的对策:

-品质保证度的确立

-工程检讨的适合化

-作业内容的再评价

-工具改善和自动化

-VA/VE的推进。

5)动作的浪费

精益生产会认为在生产过程中,人和设备的动作中只要不产生附加价值,都可称为动作浪费。

主要因素表现为:生产场地不规划,生产模式设计不周全,生产动作不规范统一。

动作的浪费-原因与改善方向

产生浪费的原因:

-没有标准作业

-落后的小规模作业

-工程布局不好

-没有教育和训练。

消除浪费的对策:

-挑战流水线生产

-U字型设备布局

-标准作业和作改善原则。

6)生产过剩的浪费

现在不使用的部品过多的生产,包括生产过多和生产过早两个方面。在精益生产中,生产过剩被视为最不应该产生的浪费,也被称为浪费的万恶之源。

生产过剩的浪费-原因与改善方向

产生浪费的原因:

-过剩人员、过剩设备

-大批量生产

-大型、高速设备

-不断制造的结构

消除浪费的对策:

-单个流动

-看板的彻底运行

-准备交替的Single化

-少人化

-平均化生产

7)不良的浪费

精益生产认为不良品浪费是指持续生产出不合格产品, 在产品检验、报废或返修活动中所造成的材料、机器和人工等浪费。

主要因素表现为:工序生产无标准确认或有标准确认未对照标准作业,管理不严密、松懈所导致。

不良的浪费-原因与改善方向

产生浪费的原因:

-依据检查的分类重点

-检查的方法

-基准等不足

-标准作业的遗漏

消除浪费的对策:

-自动化、标准化作业

-防止失误(Fool proof)

-全数检查

-在工程创造品质

-没有保管的流水生产

精益生产咨询

精益生产咨询