精益品质

精益品质

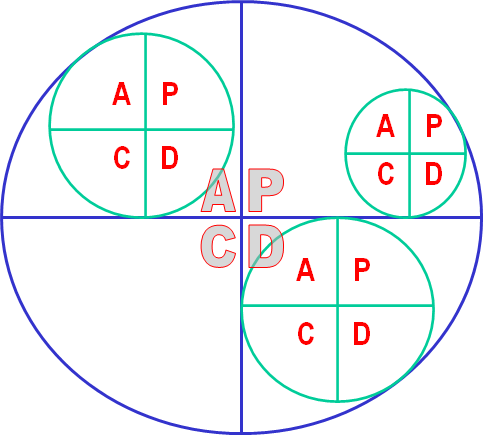

PDCA循环的含义是将质量管理分为四个阶段,即Plan(计划)、Do(执行)、Check(检查)和 Act(处理)。在质量管理活动中,要求把各项工作按照作出计划、计划实施、检查实施效果,然后将成功的纳入标准,不成功的留待下一循环去解决。这一工作方法是质量管理的基本方法,也是企业管理各项工作的一般规律。

PDCA 循环是威廉.爱德华.戴明上个世纪五十年代提出的, 主要为解决问题的过程提供一个简便易行的方法。

1950年,戴明到日本担任产业界的讲师及顾问,其间帮助整顿、创立日本产业制度,塑造了风靡世界的日本企业管理模式。

他的主要目的是,在持续改善的过程中运用PDCA循环,重建日本产业,从而使他们在不久的将来在世界市场中具备竞争力。

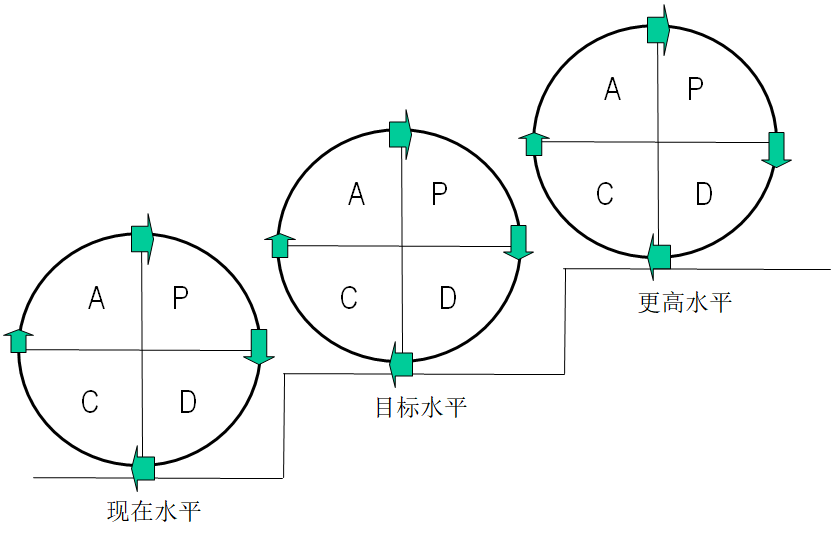

1、大环套小环,小环保大环,互相促进,推动大循环。

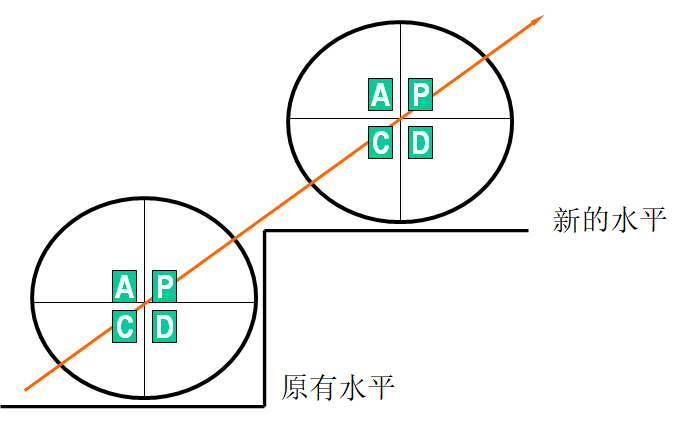

2、PDCA循环是爬楼梯上升式的循环,每转动一周,质量就提高一步。

3、PDCA循环是综合性循环,四个阶段是相对的,它们之间不是截然分开的。

4、PDCA循环的转动不是哪一个人的力量,而是集体的力量,是整个企业全员推动的结果。

5、推动PDCA循环的关键是“处理”阶段------Action。

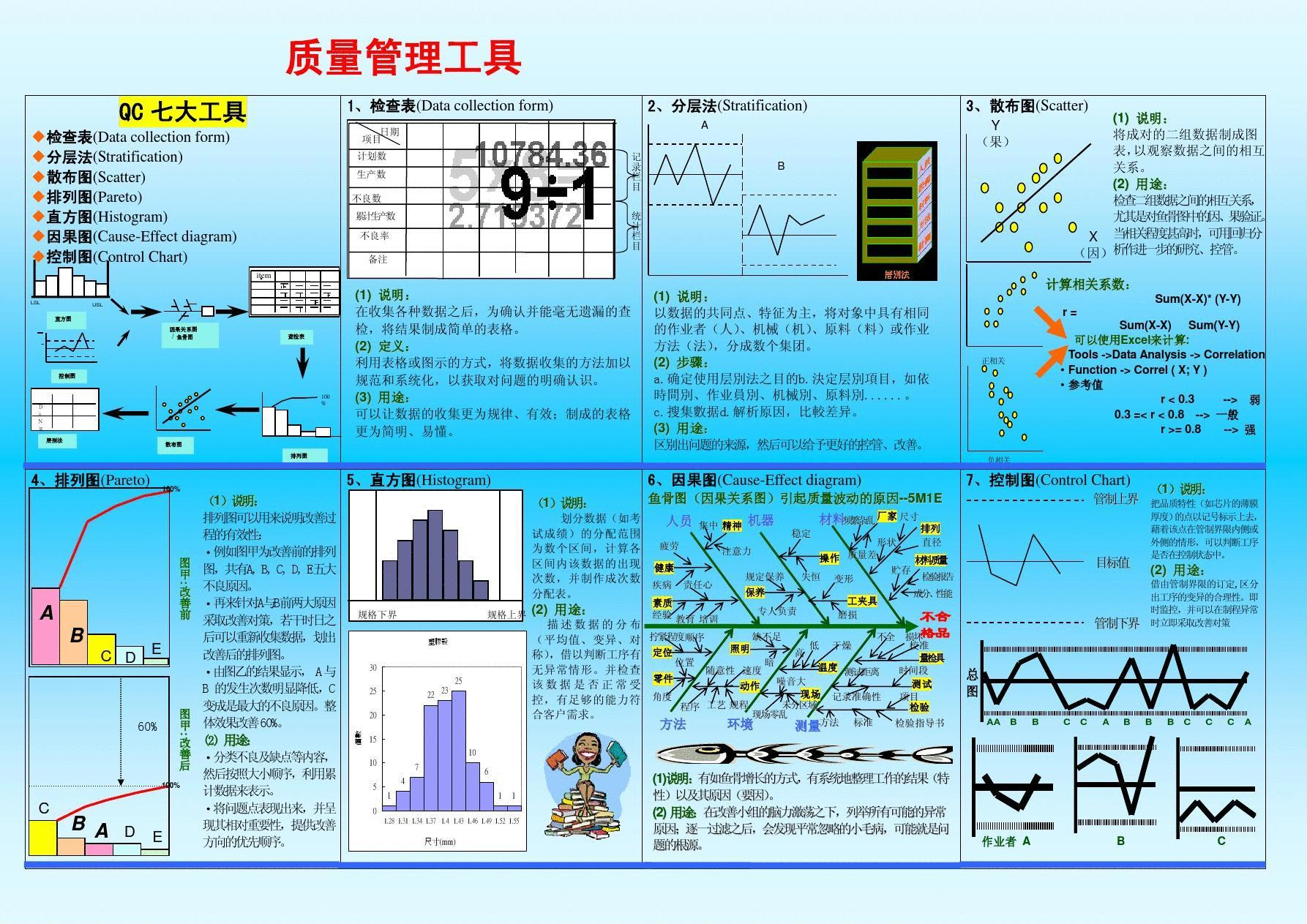

检查表就是以简单的数据、容易理解的方式,制成图表或表格,必要时记上检查记号并加以统计整理,作为进一步分析或检查核对用的工具。

柏拉图又称排列图或帕累托图,是根据归集的数据,以不良原因、不良状况发生的现象,有系统地加以层别分类,计算出各项目别所产生数据(如不良率、损失金额)及所占的比例,依照大小依次顺序排列,制作成累加计值的图形以分析原因的一种QC手法。

层别法就是将得到的数据资料和调查对象,以设备别、产品别、方法别等进行分类,通过一层层的对比、分析以发现真正的问题所在。它是一种借助于简单和直观的分类,来比较同级间各要素差异所在的方法。

特性要因图就是根据结果(特性)来寻找原因(影响结果的要因)的一种QC手法。特性要因图最早是由日本品管大师石川馨提出来的,故又叫石川图。同时因其形状,又叫鱼刺图、鱼骨图。

当两组特性值或数据中的一组发生变化时,会对另一组有所影响,这两组特性值称之为相关,用图形表现其关系的图形就是散布图。

管制图是用于分析和控制过程质量的一种方法。它是一种带有控制界限的反映过程质量的记录图形,图的纵轴代表产品质量特性值(或由质量特性值获得的某种统计量);横轴代表按时间顺序(自左至右)抽取的各个样本号;图内有中心线(记为CL)、上控制界限(记为UCL)和下控制界限(记为LCL)三条线,图中还有记录点及记录线。

直方图又称品质分布图,它是根据生产过程中收集来的品质数据分布情况,画成的以组距为底边、以次数为高度的一系列连接起来的直方型矩阵图。在品质管理中,可以根据图形的分布情况来判断和预测产品品质及不合格率。

1、P(Plan)计划,包括方针和目标的确定,以及活动规划的制定。

2、D(Do)执行,根据已知的信息,设计具体的方法、方案和计划布局;再根据设计和布局,进行具体运作,实现计划中的内容。

3、C(Check)检查,总结执行计划的结果,分清哪些对了,哪些错了,明确效果,找出问题。

4、A(Act)处理,对总结检查的结果进行处理,对成功的经验加以肯定,并予以标准化;对于失败的教训也要总结,引起重视。对于没有解决的问题,应提交给下一个PDCA循环中去解决。

步骤一: 分析现状,发现问题;

步骤二:分析质量问题中各种影响因素;

步骤三:分析影响质量问题的主要原因;

步骤四: 针对主要原因,采取解决的措施;

步骤五:执行,按措施计划的要求去做;

步骤六:检查,执行结果与目标进行对比

步骤七:标准化,总结经验,制定标准;

步骤八: 把没有解决或新出现的问题转入下一个PDCA循环中去解决。

>PLAN

1. 分析现状,找出存在的质量问题

1.1 确认问题

1.2 收集和组织数据

1.3 设定目标和测量方法

2. 分析产生质量问题的各种原因或影响因素

3. 找出影响质量的主要因素

4. 制定措施,提出行动计划

4.1 寻找可能的解决方法

4.2 测试并选择

4.3 提出行动计划和相应的资源

>DO

5. 实施行动计划

>CHECK

6. 评估结果(分析数据)

>ACT

7. 标准化和进一步推广

8. 在下一个改进机会中重新使用PDCA循环

1、目的

→对问题进行切实可行的查找

2、过程

→评审现有的描述问题的数据

→收集团队的反馈 – 其它实际数据

→ 如果可能,去调查一下问题

→完整的描述- 何事/何地/何人/何时/如何

→确认如果问题得到解决,情况会有什么变化

3、输出

→何事: 问题描述 – 有什么现象?

→何地 发现了问题?

→何人 同这个问题有关?

→何时 从何时开始? 重复发出?

→为何 问题是重要的?

→如何 – 用%, 个数, PPM, 时间等术语量化

→清晰的问题定义 (记录在项目记录上)

→流程图

4、工具

→问题陈述

→5W + 2H

→流程图

5、提示

→不要将问题表述成了原因

→避免问题式的或方案式的表述

→尽可能用事实去定义问题

→是不是急待解决的或实际存在的问题?

1、目标

→收集数据以便更好地理解问题

2、过程

→用头脑风暴法收集所需要的数据

→画流程图

→准备数据收集计划 (何人/ 何事/ 何时/ 如何)

→执行计划

→用直观的形式组织数据 (图表, 曲线, 排列图…)

→分析组织好的数据

3、输出 (步骤1.3的输入)

→所有描述问题的图表

→对问题完整的描述

4、工具

→数据收集计划

→检查表

→排列图

→控制图

→直方图

→流程图

→其他图形

5、提示

→要明白你为什么要作这些图形

→“要避免没有目的地滥用图表” – 戴明

1、目标

→清晰地界定和确认目标

2、过程

→根据数据分析,确认问题陈述和相关联的目标(时间/成本/质量)和测量方法

→同管理层确认目标

3、输出 (= 步骤2的输入)

→管理层认可的、可测量的目标

4、举例说明

→何事: 对产品A59,有2个客户报告发现屏幕花缺陷。

→何地: 花痕是在客户的最终检查们发现的,未包装。在射线管厂的检查中未发现花痕。

→何人: 客户X和Y , 货仓? 运输? 包装?

→何时: 对客户X是老问题了, 对客户Y,自9月份以来是第一次发现

→多少: 客户X是500ppm, 9月份跳到3800ppm, 以前客户Y没有报告该缺陷, 9月份跳到2900ppm

→目标: 在3个月内将此缺陷降为0

5、提示

→在这个阶段不要匆忙下结论

1、目标

→寻找可能的原因和确认根本原因

2、过程

→用头脑风暴法找出所有可能的原因

→组织数据 (因果图)

→根据因果图选择 (通过小组讨论) 2 至 3个主要原因

→对主要原因进行进一步的分析, 5 why’s

→通过试验和测量确认,所选择的原因是问题真正的原因 (根本原因)

3、输出 (= 步骤3的输入)

经过确认和测量的问题的原因

4、工具

→头脑风暴

→排列图

→因果图

→散布图

→5 why’s

5、提示

→不要匆匆忙忙就排除原因

1、目的

→比较所有可能的原因,然后辨认对质量问题有直接影响的主要因素.

2、过程

→收集所有的影响因素

→收集和整理所有的末端因素

→评估是否这些末端因素是可控的?

→对末端因素逐条确认

→找出真正影响问题的主要原因

3、输出 (= 步骤3.2的输入)

→主要原因

4、工具

→排列图

→散布图

→关联图 / 亲和图

→矩阵图

→实验设计法

5、提示

→原因仅限于那些对质量有直接影响的

1、目标

→确认所有可能的解决方法,以及简单、快速地验证这些方法的可能性

2、过程

→用头脑风暴法获得所有的解决方法

→针对主要原因验证所建议的解决方法

→选择那些最佳的备选方法

→明确描述解决方法

→决定简单的验证是否可能

3、输出 (= 步骤 3.2的输入)

→关于解决方法的简明清单

4、工具

→头脑风暴和投票法

5、提示

→解决方案限制在10个以下

1、目标

→选择将要实施的最终解决方法

2、过程

→决定和执行针对简便验证方法的验证计划

→确认验证结果

→建立挑选矩阵图

→作出最终选择

→如有必要,同管理层确认所选方法

3、输出 (= 步骤4的输入)

→按优先顺序排列的经挑选的方法(方案)(有待执行)

4、工具

→数据收集

→散布图

→决策矩阵

5、提示

→制订准则以便优先顺序的统计

1、目标

→建立有效的和可操作的行动计划

2、过程: 对每一个解决方案, 界定:

→做什么

→谁去做

→何时完成

→需要哪些资源

→预期结果是什么

3、输出

→完整的行动计划

4、工具

→行动计划

→甘特图

5、提示

→确保必要的协调,以免各项任务间的冗余

→如果行动责任人不是小组成员,应和该责任人分享相关信息

1、目标

→将措施付诸实施

2、过程

→实施培训和信息计划

→在实验的基础上实施措施

→评估结果

→措施的全方位应用

→检查所有措施的完成情况

3、输出

→所有完成了的措施

→相关的测量方法和收集的数据

4、工具

→行动计划

→甘特图

5、提示

→在现场推动和跟进

→将措施和结果可视化

1、目标

→确认措施是否产生预期的结果

→检查项目目标是否得到满足

2、过程

→收集数据和审核相关区域/流程……

→用有效的形式组织数据

→分析信息-结果确实体现出改进吗? 结果同目标相比如何?, 分析差距? (5 why ’s),…

→如果可能,完成措施

→确认每个措施的有效性-如果结果满意或可接收- - - 回到步骤2

→决定后续步骤

3、输出

→针对将要标准化的措施的协议

→有关所学到的知识系统整理

4、工具

→所有的图表 (参见1.2)

→5 why ’s

1、目标

→保持改进,在类似区域内传播、分享知识和方法

2、过程

→定义所需的规则和指标

→设立相关联的测量手段

→更新操作指示、设置要点和程序

→确保针对新的操作活动的沟通或培训

→列出其他也可以应用所实施的方法的地方

→向管理层展示小组过程/措施和标准化情况

→建议类似的措施在哪些地方也可以应用

3、输出

→建立的新标准

→有准备地进行新的PDCA循环

→小组解散或转向新的改进机会

4、工具

→程序...

1、总结未能解决的问题

→不要期望在一次PDCA循环中就解决所有的问题;

→过程改进应在科学性和哲学性之间取得平衡;

2、在下一个PDCA循环中考虑未解决的问题

上一篇:精益品质之QA网络表

下一篇:8D报告