什么是精益布局(lean layout)?精益布局的五种应用模式

发布时间:2022-05-02 浏览: 次

Written by 深圳市方圆智汇科技有限公司

精益布局(lean layout)简介:

精益布局(lean layout)是在现有布局的基础上,通过消除人、机、料、法和环境的浪费(4M1E),实现五者的最佳结合。

精益布局(lean layout)的应用方法:

精益布局的应用方法主要集中在“一件式流程”的核心思想上。

打破孤岛作业,尽可能开发连续流程,减少孤岛作业流程和区域。

精益布局(lean layout)的目的:

精益布局的目的是追求整体流程

精益布局(lean layout)的五种模式:

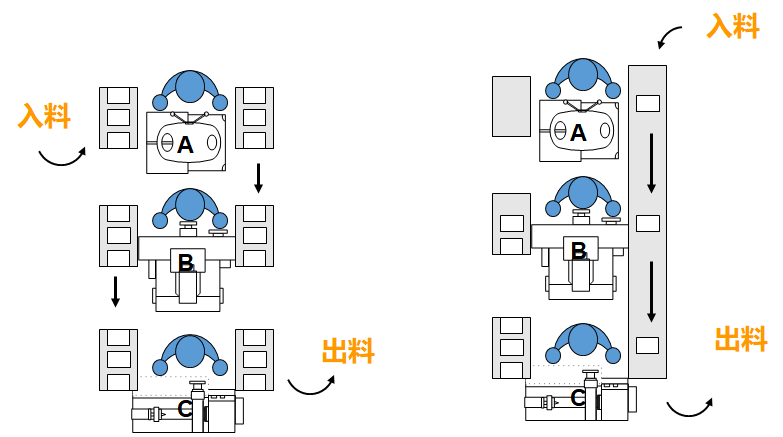

1.串联布局

优势:

清晰的物流路线

方便的设备维护

设备按照物流路线直线配置

当输出增加时,只需增加列数

回收材料和垃圾可通过皮带运输

缺点:

对人员流动模式的考虑较少

对过程之间的联系考虑较少

较少考虑场地利用率

2.平行布局

两人一台

步行和搬运距离短

可以随时观察设备的运行状态

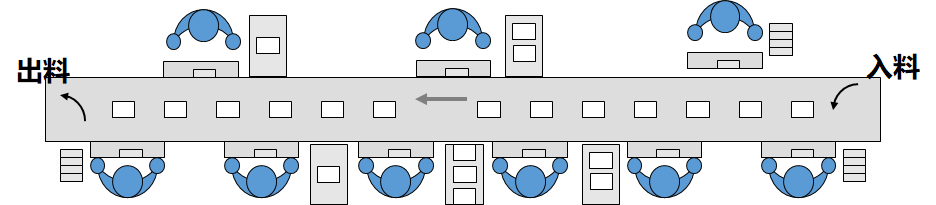

3.U形布局

U形布局的优点:

进出口一致,能及时传递异常信息

一人操作3套以上设备

您可以随时观察设备的运行情况

员工的步行距离很近

占用的空间很小

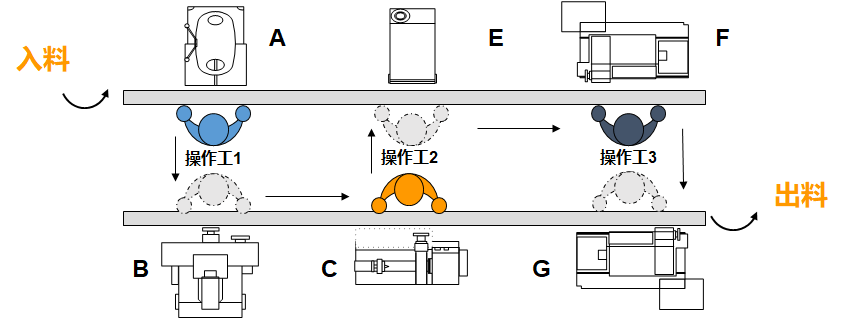

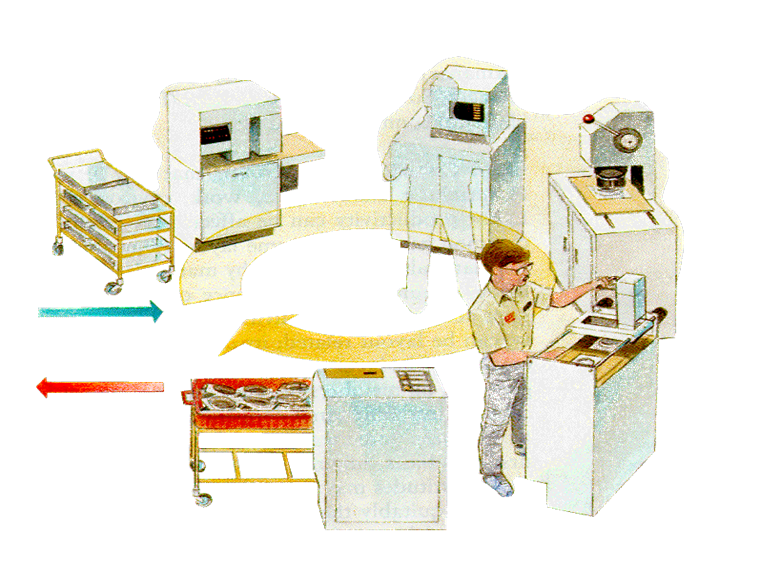

4.单元布局(/单元布局,单元线)

模块化生产布局是精益生产的一个模块,是当代最新、最有效的生产线设置方法之一。它被日本、欧洲和美国企业广泛使用。这种方法使生产线在小批量、多产品的残酷环境下几乎比装配线更好,因此被称为“隐形传送带”。

单元布局:单元生产模式

单元生产是指按照特定顺序安排设备和装置,以便一个或几个操作员可以处理材料和零件,以最少的处理完成部分或全部生产过程。

合理布置4m,实现更好的单件流水生产;

只要有必要,可以进行单件流程操作,一名员工也可以完成整个操作过程;

通常按产品系列或工艺流程分组;

通常采用“U”型布局。

优势:

更有效的视觉管理;

生产过程是端到端连接的;

尽量减少步行距离;

过程之间的平衡得到改善;

避免孤岛操作。

可实现单人多站操作;

加强员工之间的沟通;

更好地发现异常情况;

更容易实现高频小批量物料的补货需求;

适应节拍T/T的变化;

生产计划和人员配备的变化更容易实现。

单元布局:布局的基本规则

将设备靠在车站上;

清除工作道路上的障碍物;

单元内部的宽度约为1.5米;

消除可能产生在制品(标准在制品)的环节;

这个过程的起点和终点非常接近;

避免在工作场所上下和背靠背传播;

一起安排一些基本的工作步骤。

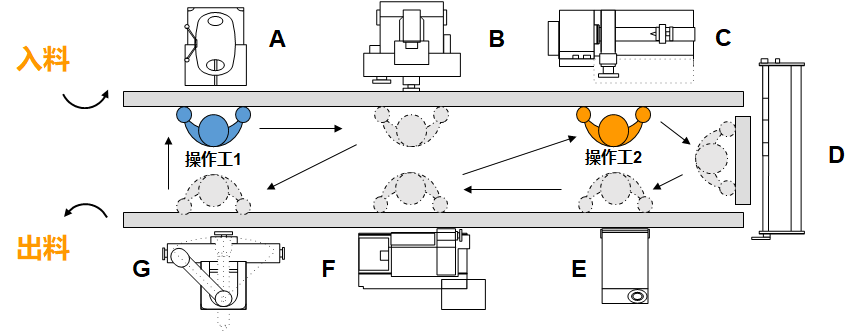

5.V/L布局

优势:

一人操作两套以上设备;

可以随时观察设备的运行情况;

员工步行距离近;

作业物料的流向与原物流路线一致。

精益布局(lean layout)的作用:

1.提高流程之间的平衡能力;

2.消除处理;

3.提高场地利用率;

4.站立或行走,提高工作效率,减少职业伤害;

5.降低劳动强度;

6.提高运营质量和效率;

7.适应多品种、小批量生产;

8.可根据产量变化增减人员;

9.改善工作环境;

10、……。

精益布局(lean layout)与传统布局的区别:

传统布局:

1.产品分批下线;

2.没有固定的流向;

3.对员工技能要求高;

4.所需资源非常大;

5.根据自己的想法生产;

6.质量难以监控;

精益布局:

1.一款产品下线;

2.产品流向固定;

3.对员工的技能要求低;

4.所需资源减少:工具、场地;

5.以统一的速度生产;

6.质量易于监控;

准时化物流

准时化物流