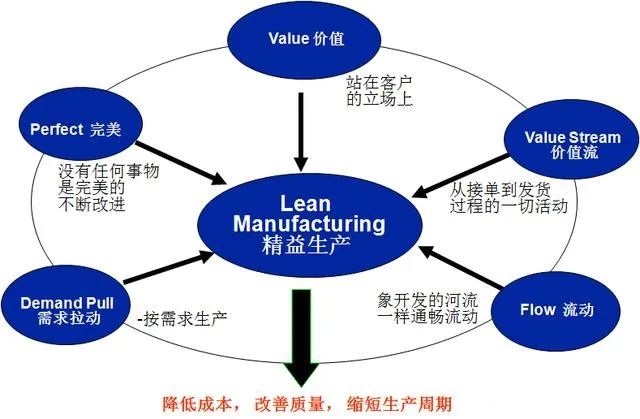

精益生产的五大基本原则

Written by 方圆智汇-精益生产管理咨询公司培训机构

▌一、确定价值(Value)

“价值”的概念经常用于精益生产管理。这里,价值是从客户的角度定义的。所谓有价值的活动是能够提高客户效率的活动,客户承认其必要性并愿意为此付出代价。正确确定价值是从客户的角度而不是从公司或部门的角度来确定价值和从设计到生产到交付的整个过程。为了从客户的角度确定价值,我们还必须最大限度地减少整个生产过程中的过度消耗,不要将额外成本转嫁给客户。如果我们以客户为中心的价值观来看待企业的产品设计、制造过程和服务项目,就会发现浪费太多,从根本无法满足客户需求到过度的功能和多余的非增值活动。当然,消除这些浪费的直接受益者是客户和生产者。

▌二、识别价值流(ValueSteam)

价值流是指将原材料转化为成品并赋予其价值的所有活动。这些活动包括从概念设计到产品设计、流程设计,再到生产的技术流程,从订单处理、计划到交付的信息流程,从原材料到产品的材料转换流程,以及整个产品生命周期的支持和服务流程。价值流精益思维识别的意义是找出哪些活动是真正增值的,哪些非增值活动应该在价值流中消除。识别价值流是为了发现并消除浪费。

▌三、流动(Flow)

如果说价值的正确确定是精益思维的基本理念,而价值流的识别是精益思想的准备和大门,那么“流动”和“拉动”是精益思维实现价值的支柱。精益思维要求所有创造价值的活动(步骤)都流动,强调不间断的“流动”。“价值流”本身的含义是“动态的”,但由于根深蒂固的传统观念和做法,例如部门之间的分工(等待部门之间的交接和转移)、大规模生产(等待机床旁边的正在进行的工作)等等,本应流动的价值流被阻断了。精益管理认为,如果价值不流动,停滞将给企业带来损失。也就是说,“停滞导致疼痛(损失)”。因此,精益生产管理要求“所有人都必须反对部门化和大规模生产的思想”,并通过持续改进、单件流等方法在任何大规模生产条件下创造持续的价值流。当然,要使价值流流动,我们必须具备必要的条件。这些条件包括:

1.消除缺陷。缺陷导致的报废和返工会导致价值流中断甚至回流。为了实现连续流动,每个过程和每个产品必须正确;

2.环境和设备的完整性是流量的保证。5S管理,即Seiri、Seiton、Seiso、Seiketsu、Shitsuke和全面生产维护(TPM)都是价值流的先决条件;

3.系统地进行流程设计和产能规划,以避免瓶颈。

▌四、拉动(Pull)

“拉动”是根据客户的需求输入人和输出,让用户在需要的时候准确地得到所需。拉动实施后,用户或下游制造商就像从超市货架上拿走他们需要的东西,而不是把不需要的产品推给用户。根据拉动原则,生产和需求直接对应,消除了过早和过度的投资,减少了大量库存和在建工程,并大大缩短了交付周期。拉动原则更深刻的意义在于,一旦用户需要,企业就有能力设计、规划和制造他们真正需要的产品。最后,他们可以抛开预测,直接根据用户的实际需求进行生产。

▌五、尽善尽美(Perfection)

根据上述四个原则不断改进流程将不可避免地导致价值流的显著加速。并不断使用价值流分析方法来发现更多隐藏的浪费并进一步改进,从而使循环趋于完善流程。精益管理的目标是“通过完美的价值创造过程(包括产品或服务的整个生命周期的设计、制造和支持)为用户提供完美的价值”。“完美”很难实现,但对完美的不断追求将造就一个始终充满活力、不断进步的企业。

电子期刊

电子期刊