近几年关于杂物整理收纳,有一个很火的观念:断舍离。其核心思想是抛弃不需要、不适合、不舒服的物品,只关注当下需要、适合、舒服的物件。

这让我想到日本丰田公司一直沿用的JIT生产方式。其中心思想与其如出一辙。

JIT生产管理指的是,将必要的零件以必要的数量在必要的时间送到生产线,并且只将所需要的零件、只以所需要的数量、只在正好需要的时间送到生产。这是为适应20世纪60年代消费需求变得多样化、个性化而建立的一种生产体系及为此生产体系服务的物流体系。

一 、JIT生产管理的目标

1、废品量最低(零废品)----JIT要求消除各种引起不合理的原因,在加工过程中每一工序都要求达到最好水平

2、库存量最低(零库存)----JIT认为,库存是生产系统设计不合理、生产过程不协调、生产操作不良的证明

3、准备时间最短(零准备时间)----准备时间长短与批量选择相联系,如果准备时间趋于零,准备成本也趋于零,就有可能采用极小批量

4、生产提前期最短------短的生产提前期与小批量相结合的系统,应变能力强,柔性好

5、减少零件搬运,搬运量低-----零件送进搬运是非增值操作,如果能使零件和装配件运送量减小,搬运次数减少,可以节约装配时间,减少装配中可能出现的问题

6、机器损坏低

7、批量小

二、为了达到上述目标,JIT生产管理要求

A、整个生产均衡化----人为的、平均按照加工时间、数量、品种进行合理的搭配和排序,使生产物流在各作业之间、生产线之间、工序之间、工厂之间平衡、均衡地流动。为达到均衡化,在品种和数量上应组织混流加工,并尽量采用成组技术与流程生产。

B、尽量采用对象专业化布局,用以减少排队时间、运输时间和准备时间-----在工厂一级采用基于对象专业化布局,以使各批工件能在各操作间和工作间顺利流动,减少通过时间;在流水线和工作中心一级采用微观对象专业化布局和JIT工作中心布局,可以减少通过时间。

C、从根源上强调全面质量管理----目标是从消除各环节的不合格品到消除可能引起不合格的根源,并设法解决问题。

D、通过产品的合理设计,使产品与市场需求相一致,并且易生产,易装配----如模块化设计,设计的产品尽量使用通用件,标准件;设计时应考虑易实现生产自动化。

三、JIT生产管理系统的特点

1、多数传统的生产与库存管理系统在操作时都是静态系统。在这些系统中,第一,管理重点放在实现各个模块的操作标准上,同时严格地进行控制,以避免与标准产生任何偏差,如果满足了各种变量的设定值(如提前期、标准工作时间、返工率及废品率、搬运时间及成本等),那么系统就认为是成功的。

第二,不强调对系统的业绩进行改进,因而是消极系统。但是JIT是一种积极的动态的系统,它强调在批量、准备时间、提前期、废品率、成本及质量方面的持续改进,全面地对整个生产过程进行分析,消除一切浪费,减少不必要的操作,降低库存,减少工件等待和移动的时间,对于问题采取事前预防而不是事后检查。该系统没有必须达到的标准,所有的业绩都是前进的过程而不是终点。

2、JIT系统是拉动方式----以看板管理为手段,采用“取料制”即后道工序根据“市场”需要的产品品种、数量、时间和质量进行生产,一环一环地“拉动”各个前道工序,对本工序在制品短缺的量从前道工序取相同的在制品量,从而消除生产过程中的一切松弛点,实现产品“无多余库存”以至“零库存”,最大限度地提高生产过程中的有效性。

这种拉动方式是把下一工序作为顾客来对待,下一工序是用客户的眼光来检查上一道工序传来的零件,而这恰恰是实行全面质量管理过程的有效前提。

3、JIT采用强制性方法解决生产中存在的不足。由于库存已降低到最低状态,生产无法容忍任何中断,所以,整个生产过程必须精心组织安排,避免任何可能出现的问题。

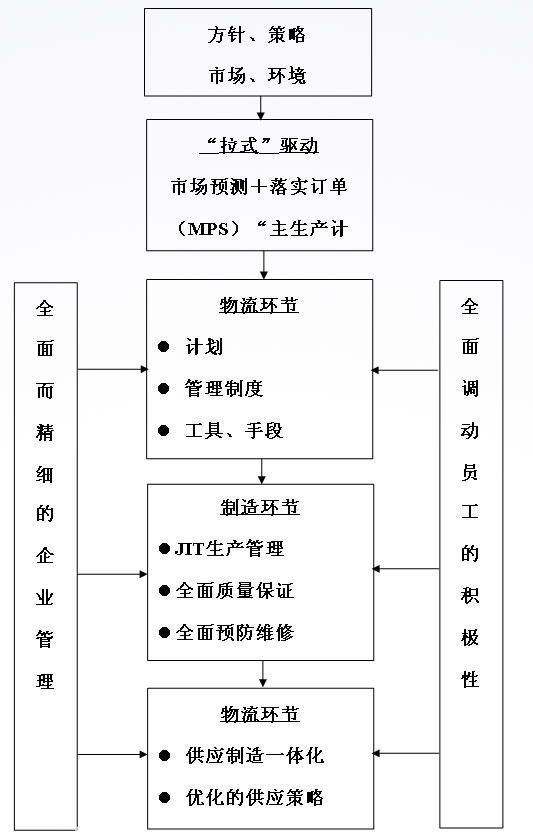

四、JIT生产方式的管理体系

JIT生产方式,从本质上,是一系列与信念态度结合在一起方法和程序体系,这一体系将上述诸因素结合在一起形成一种如何管理企业经营的思想,作为一种生产作业管理技术,是多种手段和方法的集合,并且这些手段和方法都从各个方面来实现基本目标。因此,JIT生产过程具有一种反映其目标与方式关系和体系。

五、JIT生产管理作业方式

传统的离散型车间作业按生产工票(即生产工单)下达生产任务,而JIT作业管理采用按生产率(时产、日产)来安排生产计划,不需下达生产工票,作业计划一般是最终组装计划,生产安排要平衡能力同时要平衡物流。

JIT采用拉动式作业流程,拉动式作业与推动式作业有不同的物料移动指令。推式作业方式是根据MPS和MRP下达生产工令单(生产工票),根据生产工票将物料配套发往各个工作中心。

上工序完工后生产工票与加工完成的物品向下工序传递,物料是从上工序向下推动传送的;在上工序未完工前,下工序只是等待物料、组件加工。这样,会形成一定的生产物料库存,因称为“推式作业”。

而拉动式作业的物料移动是来自下道工序,JIT作业安排实行适时、适量、适当地安排生产,当总装计划(FAS)下达后,后工序向上工序领取本工序所要的组件进行组装。当上工序的加工组件数量不能满足下工序的组装要求时,产生需求信息。

JIT生产中常用“看板”只在上下工序之间传递,每道工序之间都有“看板”。这种物料需求指令方向是来自后工序,由后工序向前工序传递加工需求指令,因而称为拉动式生产作业方式。看板的目的是为了控制在制品库存,即需要时再进行生产,物料才被拉动。

拉动式作业大大地减少了在制品库存及排队等候的时间,并简化了优先级控制与能力控制,简化了工序跟进,减少了事务处理的工作量,因而可以降低管理费用。

拉动式生产

拉动式生产