精益品质

精益品质 本文看点

1.质检工序太多会增加成本,还会破坏生产节奏;

2.质检工序的最终目的不是检验产品,而是找到生产过程中确保品质的方法,去除质检工序;

3.未把质检工序当成调查不良品产生原因的工具、对数据进行管理的体制不健全等4.是质检工序只增不减的重要原因;

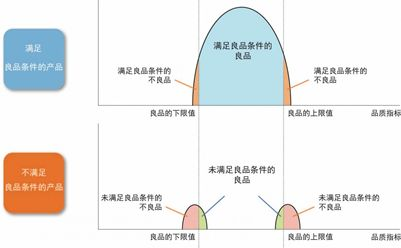

5.把目光聚焦于“制造之时”和“制造过程”上,设置“良品条件”,观察其是否满足,能够有效减少质检工序;

6. 企业应注意“良品条件”中存在的偏差。

减少质检工序

质检工序的目的是为了确认制造出来的产品是否为良品。现如今,质检工序正在逐渐腐蚀制造业的现场:随着制造的复杂化,品质保证愈加困难,质检工序也逐渐增多。质检工序一旦增加就很再难削减下去,这些环节最终都会变成企业的沉重负担,降低企业的竞争力。从根本上来看,没有任何附加价值的质检工序越少越好。

但这里有一个问题:如果不检查成品质量,又如何在制造环节中判断产品是否合格呢?为了突破这个瓶颈,企业需要确立制造良品的方式,也就是迎接挑战,创造出“制造良品的条件”,实现匠人之道。

“质检工序太多了,怎么减少呢?”为制造业提供咨询及工程服务的埃姆特科技公司(AIMNEXT,总部位于东京),最近收到了很多类似的问题。本是为品质“把关”的质检工序,怎么反倒给制造现场造成了困扰呢?

图1 对没有质检工序,或者质检工序较少的生产线的需求

去除或尽量减少加工工序间的质检工序,可以提高生产效率,加速工厂的自动化进程。

检查本身成了唯一目的

埃姆特董事长清威人表示,质检工序增加有各种各样的理由,但最主要的还是“不良品的产生”。这种情况下,即便企业无法立刻搞清楚状况,也要马上恢复生产。因此,企业常常通过追加一道质检工序,来防止不良品流入下一道工序。

丰田汽车的丰田生产方式(Toyota ProductionSystem,TPS)中有一个重要概念“自工序完结”,即生产线的各个工序要保证自己的品质,不让不良品流入下一道工序。因此,质检工序的设置,可以说是一种临时对策。

问题是,质检工序设置之后依旧会产生不良品,企业往往不究明其中的原因,只会不断地推行检查。埃姆特董事长清威人表示:“通过比对制造条件和检查结果,充分、灵活地利用质检工序收集到的数据,能够得出行之有效的对策,甚至有望完全废除质检工序。但遗憾的是,很多企业只会单纯地用质检工序来判断产品是否合格。”随着时间的流逝,很多相关人员都离开了生产现场,所以很多时候,“检查”本身成了唯一目的。质检工序一旦增加就很难减少,说的也是这个道理(图2)。

图2 质检工序增加(不减少)的机制

不良品的产生等问题会让企业增加质检工序。如果不究明问题的根源,就会让质检工序残留下来。理想状态是,查明不良品产生的原因,停止质检工序。

埃姆特董事长清威人指出:“从根本上讲,企业不仅要反省事后追加的质检工序的必要性,还要时刻检讨所有质检工序的设置是否合理”。如果还是频繁产生不良品,那么以查明原因为目的而增设的质检环节就没有发挥应有的作用。反之,如果不良品的发生确实在逐渐减少,那么就可以探讨检查工序的留存问题了。虽然产品交付前的“最终检查”很难一下子全部废止,但是在企业工厂的生产线上,为了防止不良品流入下一道工序,还增设了很多“工序间的检查”,这些检查是否有必要,企业需要自行判断。

可惜,现实情况恰恰相反。很多企业的“工序间的检查”不减反增。《日经制造》杂志通过发送终端信息的方式,向“日经制造NEWS”的读者朋友们发送了调查问卷。调查结果显示,针对“近年来,您工作的工厂有没有增加工序间的检查”这一问题,有70%的读者回答“增加了”。工序间的检查增加,但维持在适当的水平,这是没什么大问题的。但在增加数量上,60%以上的读者都回答了“多”。

为什么质检工序只增不减呢?“虽然日本企业都实行了可追溯性体系,但把质检工序当成调查不良品产生原因的工具,对数据进行管理的企业少之又少”。虽然很多企业都有意减少质检工序,但体制方面还不健全。

图3 “检查”和“监视制造条件”

检查,是查看制造出来的产品。而监视制造条件,是关注制造时的过程。

你可以这么理解:我们在进行质检前,会先给产品的尺寸、外观等定一个基准,然后判断这些条件是否得到了满足,进而判断产品是否合格。而所谓关注过程,就是对模具温度、螺丝扭入时的扭力等一系列制造条件设定一个基准。也就是说,要确立制造良品的制造条件(良品条件),然后再监视这些条件是否得到了满足,进而做出判断。

例如,阿雷斯提公司(Ahresty)的主营业务是铝合金压铸成型。一直以来,阿雷斯提都是通过X光照射成品来进行成型产品内部构造检查的。而现在,阿雷斯提会通过观察是否满足实际制造条件来判定产品是否合格:如果实际制造条件满足良品条件,那么就判定该产品为良品,将其顺利流入下一道工序;如果实际制造条件不满足良品条件,那么就单独进行内部照射检查。

X光装置的内部检查原理,是看成型产品内部是否存在空洞(空巢)。产品内部的空洞会降低产品的强度和耐久性。这种成型产品主要用于汽车,是一种安装在汽车底盘上的支架零件,也是一种与汽车性能直接相关的“重要安保零件”。所以,有空洞的产品都会被认定为不良品。为了找出这些不良品,阿雷斯提此前采用的一直是X光内部检查的方法。

要想去除内部检查,企业需要找到可以满足不会产生空洞的良品条件。阿雷斯提将以往产生不良品的制造条件和内部检查的全部数据进行了比对,详细分析了产生空洞的原因,把空洞的主要成因列为制造条件,通过把握“在什么样的条件下可以生产出良品/不良品”确立了良品条件。

<p style="margin: 0px; padding: 0px; max-width: 100%; clear: both; min-height: 1em; color: rgb(51, 51, 51); font-family: -apple-system-font, BlinkMacSystemFont, " helvetica="" neue",="" "pingfang="" sc",="" "hiragino="" sans="" gb",="" "microsoft="" yahei="" ui",="" yahei",="" arial,="" sans-serif;="" letter-spacing:="" 0.544px;="" font-size:="" 14px;="" box-sizing:="" border-box="" !important;="" overflow-wrap:="" break-word="" !important;"="">你所在的企业有没有多余的质检工序?你的企业是如何处理不良品问题的?

下一篇:PDCA实施的八个步骤