3. 空间利用与布局

精益品质

精益品质

1. 现场观察的重要性

现场观察是持续改善的基础。

丰田的大野耐一将现场观察做到了极致,甚至在工厂休息日,他也会带管理人员到现场,让人站在车间安静地观察半个小时,然后指出需要改善之处。唯有如此,才能真正做到改善无止境,做到PDCA循环。

公司人员往往身在其中,对很多问题或视而不见,或认为无伤大雅,或认为无法改变。也有很多管理者往往对直观信息熟视无睹,只对数字情有独钟。结果就可能挂一漏万,忽略一些关键线索,不能真正了解真实状况。

作为客户,我们应该到主要供应商的工厂现场,了解其成本构成、生产效率、品质管控。作为供应商,我们应该到重要客户的业务现场,了解其生产流程及产品服务,以便更好地为客户提供销售及售后服务。作为同行,如果有机会到其他工厂参观,也是非常好的学习、对比、参照的机会。

企业运营是一个大系统,所有环节息息相关,互相影响。对于生产型企业来说,通过现场的任何细节,均可知微见著。任何大问题的产生,都可以从现场找到根源。即便是在有限的时间里走马观花,只要抓住重点,也能充分掌握工厂运作的关键信息。以下结合宏观大系统以及管理细节两方面来谈谈如何进行现场观察。

3. 空间利用与布局

中国现状的很多工厂都好大喜功,生产车间越大越好,结果往往利用率很低,设备及工序布局很分散,除了浪费空间外,物料也在工厂中进行着大量无谓的搬运。而发达国家的多数工厂看起来没那么壮观,甚至略显局促,但是空间利用率高,流转效率也很高。

运输工具不但占用空间,操作成本高,还会鼓励不必要的物料移动。我在一个客户工厂看到很多电动叉车、手动叉车在忙碌地穿梭,但是其中有大量的无谓搬运。例如同一批零件从A区搬到B区加工完后再搬回A区做后道加工,然后搬到C区处理,最后还要再搬回B区,搬运的浪费简直达到极致。

原则上当天使用的生产物料应沿生产线存放,有的叫在线库,也有的叫线边仓,而不是在几个库存区分隔存储,工具和工装摆放应尽量靠近机器。工厂布局应保证产品流动的顺畅性,尽量避免任何隔断。如果在一个工厂中看到物料搬运距离长,搬运路线重复,搬运次数多,则说明布局不合理,空间利用不理想,也说明生产线没有做到尽量集结。

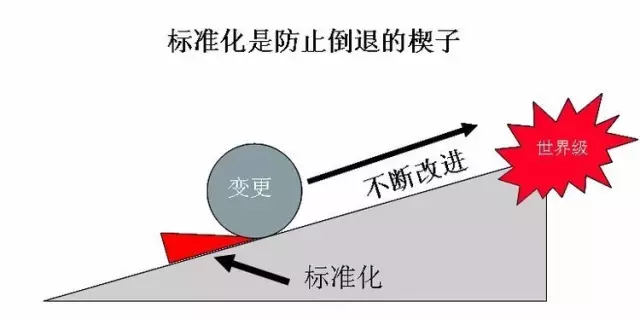

4. 现场标准化

5. 品质管控

现场观察应着重留意车间对于不良品的处理方式。好的工厂会将问题暴露出来,而不是将不良品和废品掩盖起来。例如用灯光聚焦废料,或用红色标签将其醒目标出,这样可以立刻知道废料是否在增加,或者生产流程的某段是否正在生产不良品。

我在一个工厂的角落看到很多不良品,从上面的灰尘可见堆积了相当长时间,但没有任何标志来说明不良的原因和问题所在。询问现场工人,回答说那些东西都好几个月了,没人清楚是什么问题,也没人处理。询问出现不良品如何处理,回答是有专人返工,也没人去深究出现不良的原因。谁敢和品质管理如此混乱的工厂合作呢?

在制品、半成品的可追溯性也可以在现场很容易地看出来。在好的工厂里,每个部件都有一张卡片或一份文件跟随流转,注明来源、经手加工的人员、所使用的设备等信息,在任何工序发现问题均可轻易追溯到源头,也便于改善。

现场可以通过工人对于零部件的防护程度,来判断品对品质管理的精细度。我在一家电机厂看到转子随意摆放在水泥地面,没有任何防护措施,这样的成品电机质量可想而知。另一方面定子竖着放在木质工作台上,工人在上部整形,下部的漆包铜线很容易因摩擦损坏绝缘漆,同样造成品质隐患。

通过观察不良品数量和比例,也可初步判断一个工厂的质量控制过程是否合格。我在参观一个供应商时,中午前后发现成品线末端堆积了20多件不合格品。经询问工人,这条流水线一天的产量平均在1000件,按此估算每天的不良品大约50件,成品不良率高达5%,这说明在前面各道工序有大量质量问题没有被发现,不良品一直流窜到最后,质量控制很弱,制造不良的成本一定很高。

目视化管理是很多高级管理手段的基础,是一个生产企业管理水平的直观传达。在管理良好的工厂中,目视化工具随处可见。包括工作场所的组织与标准化、结果性指标目视化、标准作业目视化、控制性指标目视化、自动防错与纠错目视化、警报机制等等。参观时,应注意寻找各种目视化工具。

目视化的管理看板,可分为静态的和动态的管理看板。静态的看板主要是传达组织长期的管理理念,动态的看板是管理者随时要把握的管理信息,更能反映一个工厂的管理水平和能力。

5S是现场组织与标准化的体现,是目视化的底层应用。然而种种原因,现实中大多数民营企业在5S管理方面都走进了误区。在一家大型电机制造厂,生产车间一眼望过去几乎一尘不染,所有的地面都涂着漂亮的油漆,各种目视化的线条、标识等都做得很象样子,但唯独缺乏安全警示标志。过于光滑的路面摩擦力不足,人走在上面不小心都会滑倒,手推车、叉车也可能会打滑。这样的表面功夫做得很足,但有很多安全隐患。

8. 现场观察注意事项

现场观察是发现问题的最直接的手段,绝大部分问题都会在现场表现出来,可快速对工厂做初步评估,由此追根溯源,也可以减少很多工作的盲目性。本文探讨的仅仅是现场观察众多内容的一小部分,现场观察还有很多方式方法及不同的着眼点,但基本原则和需要注意的事项是一致的。

<article data-author="Wxeditor" style="margin: 5px auto; padding: 0px; max-width: 100%; color: rgb(51, 51, 51); font-family: -apple-system-font, BlinkMacSystemFont, " helvetica="" neue",="" "pingfang="" sc",="" "hiragino="" sans="" gb",="" "microsoft="" yahei="" ui",="" yahei",="" arial,="" sans-serif;="" letter-spacing:="" 0.544px;="" text-align:="" justify;="" font-size:="" 14px;="" border-width:="" 0px;="" border-style:="" initial;="" border-color:="" box-sizing:="" border-box="" !important;="" overflow-wrap:="" break-word="" !important;"="">

一,不带色眼镜来看现场,不怀揣结论到现场找证据,这样往往会有失偏颇。

二,不能光看表面,需要核对说的、写的、做的是否一致(写你所说,做你所写),需要多问几个为什么。

三,同时以宏观和微观的眼光来看,用缩的方式聚焦细节,用放的方式来看整体。

四,尽量不做笔记,这样会影响观察和思路的连续性,也会让现场人员感到紧张。

下一篇:质量管理的“三检”和“三不”原则